Blog

Optimizacija skladišta/ruta/procesa

Pojam optimizacije dobro je poznat i već neko vrijeme optimizacijski modeli sastavni su dio svakog ozbiljnog poslovanja. U SAD-u su metode optimizacije razvijene tijekom Drugog Svjetskog rata prvenstveno za probleme vojne logistike, kao što je optimiziranje prijevoza vojske i opreme konvojima. Optimizacija je, najjednostavnije rečeno, pronalaženje „najboljeg“ rješenja iz skupa svih postojećih rješenja. U taj skup ulaze sva ona rješenja koja zadovoljavaju određene uvjete i ograničenja koja su unaprijed zadana ovisno o zahtjevima modela, a upravo to najbolje rješenje bilo bi ono koje uz sva zadana ograničenja postiže najveću odnosno najmanju vrijednost.

Primjene optimizacije

Primjena optimizacije u današnjem svijetu zaista je široka i gotovo da ne postoji područje industrije koje ne teži optimiziranju određenih poslovnih procesa. Bilo da je riječ o financijskom sektoru, proizvodnji, distribuciji, energetici, telekomunikacijama, uslužnim djelatnostima, pa sve do javnog sektora, a najčešće je riječ o minimiziranju troškova (proizvodnje, transporta, …) uz maksimiziranje profita. Tako proizvođač recimo želi odrediti kako iskoristiti ograničene količine sirovina da pritom ostvaruje najveći profit, a poslovođa kako rasporediti zadani posao među svojim zaposlenicima tako da posao bude napravljen u najkraćem mogućem vremenskom roku i cilj ovih problema upravo je optimizacija.

Optimizacija layouta skladišta

U svim djelatnostima kod kojih postoje skladišta, optimizacija je ključan alat minimiziranja troškova zaliha i skladišnog osoblja. U Megatrend poslovnim rješenjima razvili smo rješenje za optimizaciju layouta skladišta. Optimizacija se vrši kod inicijalnog punjenja novog skladišta (na temelju podataka o dotadašnjim isporukama u postojećem skladištu), ali i kod preslagivanja već posložene robe u ostalim skladištima (ovdje se minimizira utrošak vremena pickinga uz ograničenje utroška samog vremena potrebnog za premještanje artikala). Nakon spomenutog inicijalnog punjenja, optimizacija se ručno pokreće po potrebi te predlaže grupiranje artikala slabog obrtaja i premještanje na odgovarajuću poziciju u skladištu.

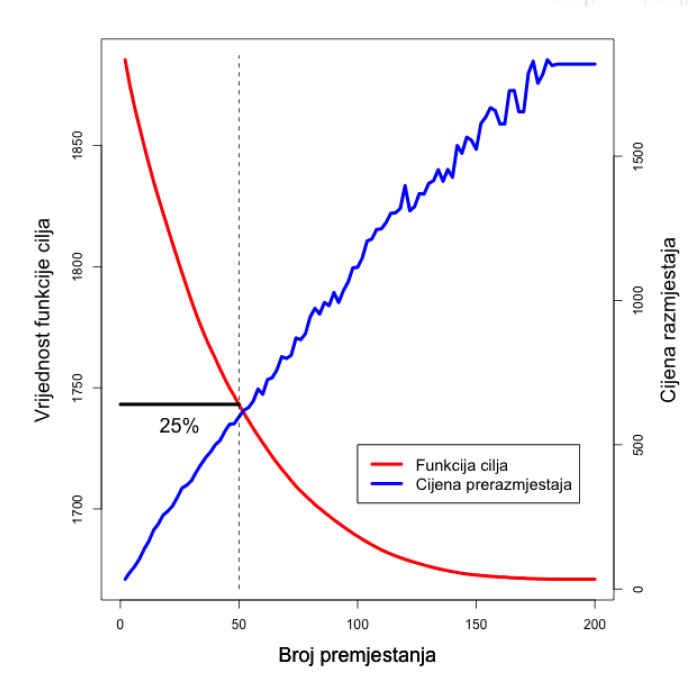

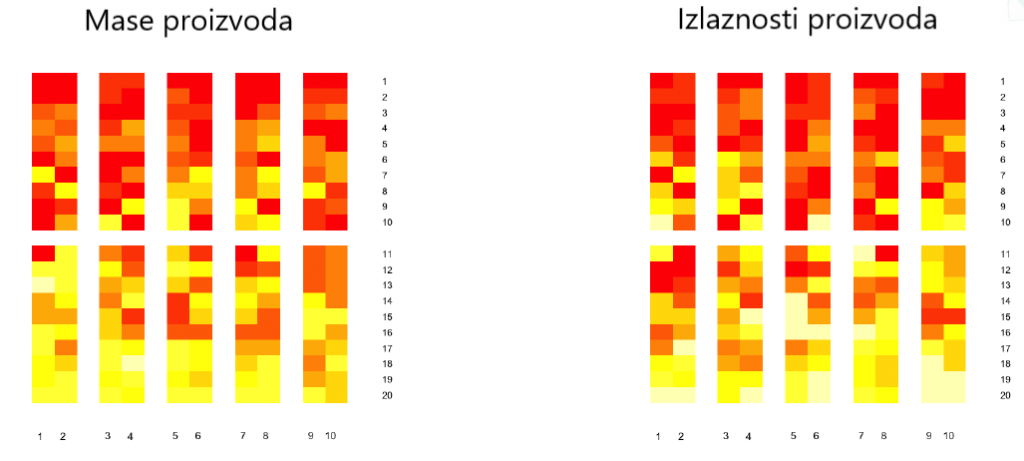

Potreba za preslagivanjem već posložene robe javljala se zbog promjena izlaznosti proizvoda uzrokovanih promjenom popularnosti (trend) te promjenom izlaznosti koja je uzrokovana sezonalnošću. Jedno ograničenje za ovaj model bilo je da cijena razmještaja ne smije biti veća od neke unaprijed zadane cijene, a drugo da broj razmještenih proizvoda ne smije biti veći od dozvoljenog. Također, uključen je i modul koji se pokretao prilikom uvođenja nekih novih produkata i pri njegovom izvođenju skladište se preslagivalo uz uvažavanje maksimalnog dozvoljenog broja premještanja artikala.

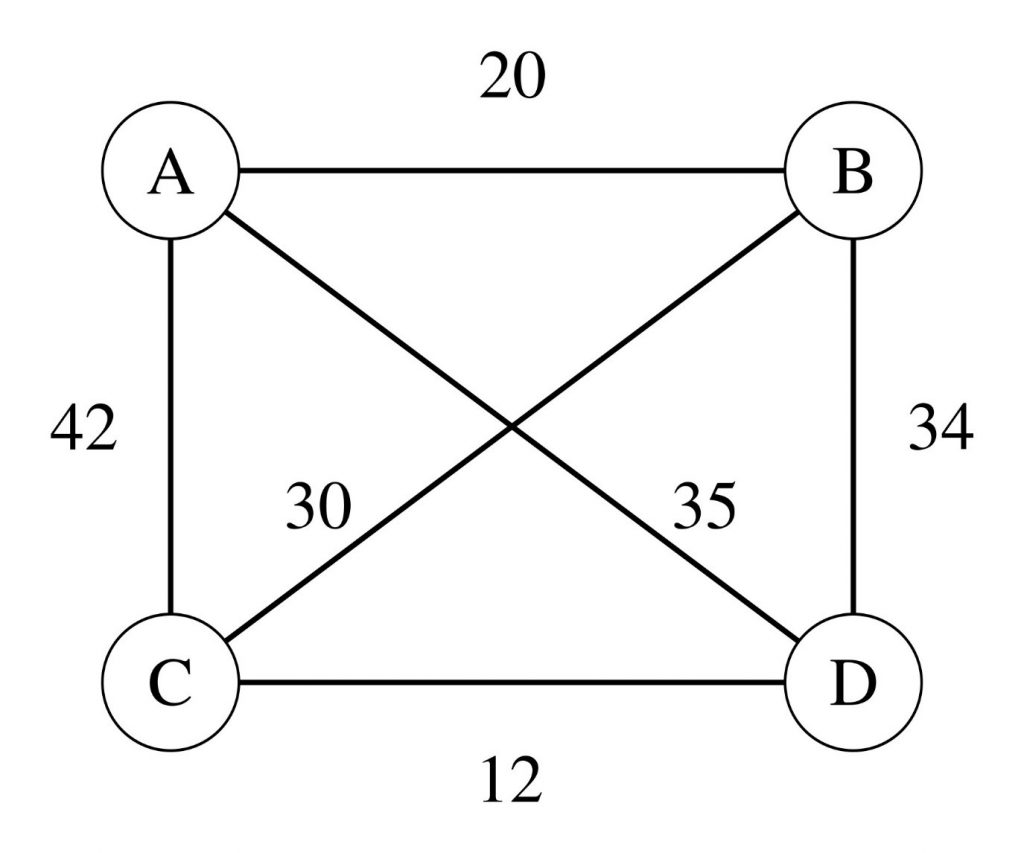

Sam proces u skladištu tekao je na sljedeći način: WMS (Warehouse Management System) stvara picking liste, odnosno tablice s podacima šifre dobavljača, popisom proizvoda te njihovom količinom. Zatim se na temelju svake takve liste računa redoslijed kojim viličar skuplja proizvode. Pretpostavka je bila da se taj redoslijed računa rješavajući optimizacijski problem iz klase trgovačkog putnika (jedan od najpoznatijih optimizacijskih problema). Funkcija koja se u tom problemu minimizira je ukupni prijeđeni put između proizvoda s liste. Budući da vrijednost te funkcije ovisi o udaljenosti između pojedinih odabranih proizvoda, naš cilj bio je boljim rasporedom proizvoda dobivenog optimizacijom kasnije omogućiti nalaženje kraće optimalne rute.

Postavljanje problema

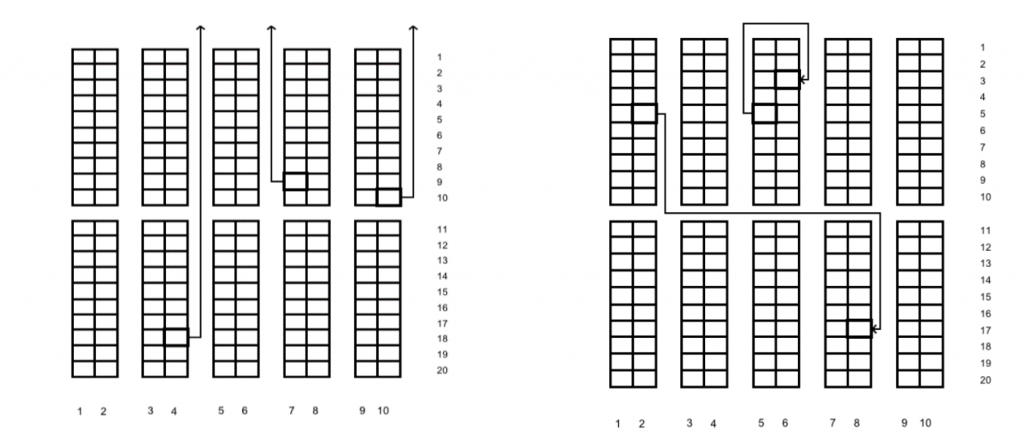

Ključna stvar kod rješavanja optimizacijskog problema precizna je matematička formulacija te dobro postavljanje ciljeva i ograničenja. Dakle, matematički formulirano zadatak je bio rasporediti N proizvoda na M pozicija u skladištu koje je definirano tlocrtom.

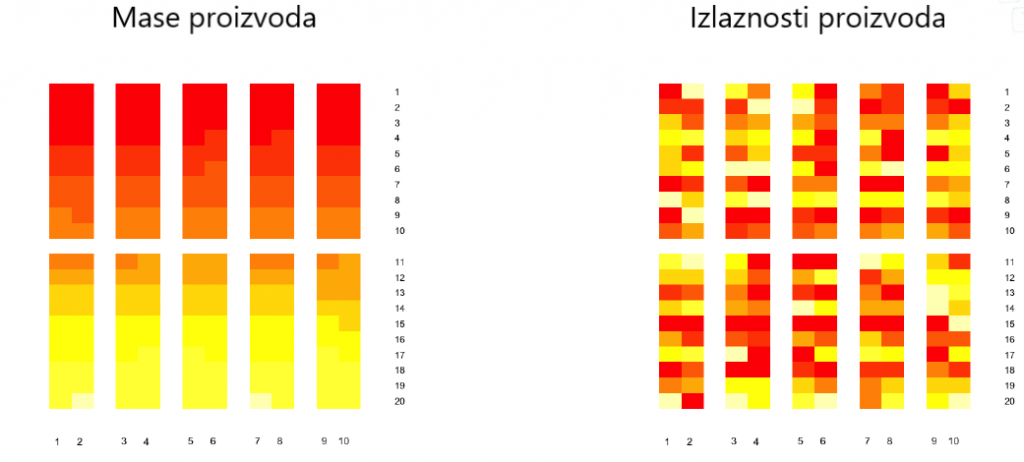

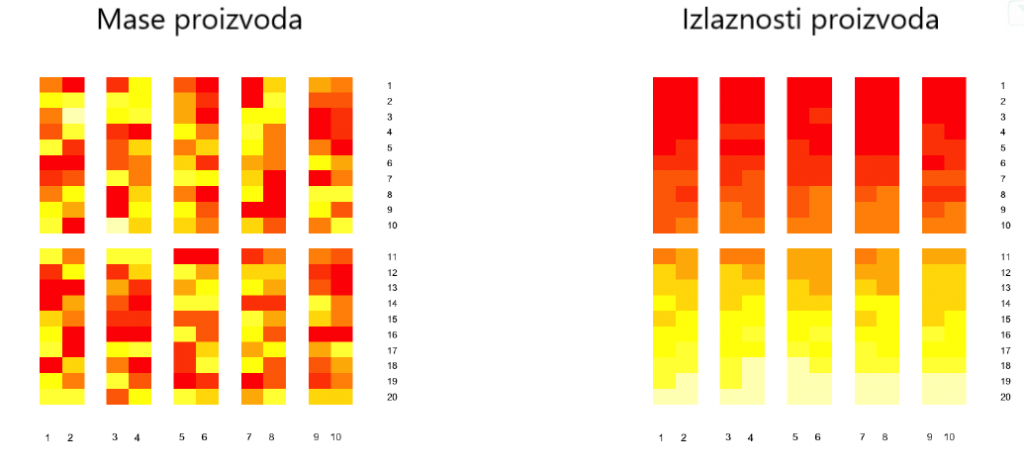

Da bismo to napravili, trebali smo definirati kriterije po kojima ćemo odlučivati treba li proizvod biti premješten i ako treba, gdje. Prvi kriterij bio je baziran na izlaznosti pojedinog proizvoda (odnosno učestalosti pojavljivanja tog proizvoda na picking listama) i svodio se na minimizaciju udaljenosti proizvoda velike frekvencije od izlaza iz skladišta. Drugi kriterij bio je više tehničke naravi i zasnivao se na minimizaciji udaljenosti proizvoda velike mase od izlaza. Utjecaj ova dva kriterija regulirao se unosom odgovarajućih težinskih faktora u funkciji cilja koju smo optimizirali. Primjerice, ako stavimo da je težina uz masu jednaka nuli, promatramo optimizaciju bez utjecaja mase na redoslijed pickinga.

U optimizacijskom problemu postoje neka ograničenja na funkciju cilja koju je potrebno minimizirati (maksimizirati). U našem slučaju radilo se o sljedećim ograničenjima: svaki proizvod trebao je biti raspoređen na točno jednu poziciju, kao i da je na svaku poziciju bilo moguće postaviti najviše jedan proizvod, te da se u svakoj zoni nalaze proizvodi istog tipa. Naime, skladište je bilo podijeljeno na zone u kojima su se nalazile slične grupe artikala i pretpostavljeno je da se proizvodi različitih tipova ne smiju nalaziti u istoj zoni.

Rješenje problema

Naša funkcija cilja predstavljala je težinsku sumu udaljenosti proizvoda do izlaza s obzirom na izlaznosti i težinsku sumu udaljenosti proizvoda s obzirom na masu. Na težine u sumi utjecalo je nekoliko faktora. Svakom od dobavljača bila je pridružena njegova važnost (koja je određena na temelju profita ili nekog drugog kriterija). Zatim, svakom proizvodu bila je pridružena njegova frekvencija, te je za svaki proizvod izračunata i njegova očekivana količina u jednoj picking listi. Rješenje problema optimalnog rasporeda proizvoda formulirali smo matricom koja nam je govorila da se određeni proizvod nalazi na određenoj poziciji.